โลหะผสมพิเศษ Superalloys โลหะผสมพิเศษ (Superalloy) เป็นโลหะที่มีสมบัติพิเศษกว่าโลหะผสมทั่วไปคือ การทนต่อการคืบ(Creep Resistant) ทนต่อการกัดกร่อน (Corrosion Resistant) มีความแข็งแรงสูงและสามารถคงความแข็งแรงไว้ได้เมื่อใช้งานที่อุณหภูมิสูง มักจะถูกใช้งานเป็นชิ้นส่วนต่างๆที่ใช้งานในสภาวะที่มีความดันและอุณหภูมิสูง เช่น ใบพัดกังหันของโรงไฟฟ้า ใบพัดในเครื่องยนต์ ที่ต้องการสมบัติการทนความร้อนและความแข็งแรงที่อุณหภูมิสูง

ความแข็งแรงของโลหะผสมพิเศษมาจากโครงสร้าง ออสเทนไนท์ หรือแบบ Face Centered Cubic (FCC) เป็นโครงสร้างที่ให้ความแข็งแรงเชิงกลในอุณหภูมิสูง มีความสามารถในการละลายธาตุอื่น(Solutioning) และสามารถควบคุมการตกตะกอน (Precipitation) ของเฟสอินเตอร์เมทาลิก (Intermetalic phases) คือ แกมมาไพร์ม (Gamma Prime, γ’) แกมมาดับเบิลไพร์ม (Gamma Prime, γ’’) ที่มีรูปทรงเหลี่ยมและละเอียดกระจายทั่วไปในเนื้อพื้น(Matrix) รูปทรงและความละเอียดของเฟสอินเตอร์เมทาลิกนั้นให้ความแข็งแรงและยังมีการละลายของสารละลายของแข็ง และการตกตะกอนของคาร์ไบด์ ที่ช่วยเพิ่มความแข็งแรงของโลหะผสมพิเศษอีกด้วย (Davis et.al., 2000)

ส่วนผสมทางเคมีของโลหะผสมพิเศษจะประกอบไปด้วยโลหะต่างๆ เช่น นิกเกิล โคบอลต์ เหล็ก โครเมียม ไทเทเนียม อลูมิเนียม โมลิบดินัม คาร์บอน โบรอน เซอร์โคเนียม และทังสเตน การแบ่งประเภทโดยใช้ส่วนผสมหลักคือส่วนผสมที่มีปริมาณสูงกว่าธาตุอื่นๆ ซึ่งส่วนผสมที่ต่างกันทำให้เกิดสมบัติที่แตกต่างกันออกไปทั้งในเรื่องความแข็งแรง รูปแบบการใช้งาน และราคา สามารถแบ่งตามส่วนผสมออกได้เป็น 3 ประเภท (ปัญญวัชร์, 2548)

1. โลหะผสมพิเศษประเภทนิกเกิล (นิกเกิล,โครเมียม)

2. โลหะผสมพิเศษประเภทโคบอลต์ (โคบอลต์,โครเมียม)

3. โลหะผสมพิเศษประเภทเหล็ก (เหล็ก)

อย่างไรก็ตามแม้ว่าโลหะผสมพิเศษจะมีสมบัติพิเศษต่างๆที่สามารถใช้งานได้ในอุณหภูมิสูงได้ แต่การใช้งานเป็นเวลานานภายในสภาวะความดันและอุณหภูมิที่สูงจะทำให้โครงสร้างจุลภาคของโลหะผสมพิเศษเปลี่ยนแปลงไปและส่งผลลบกับสมบัติต่างๆของโลหะผสมพิเศษ เฟสอินเตอร์เมทาลิกมีการเปลี่ยนรูปร่างเป็นทรงกลมเพื่อลดพลังงานพื้นผิว (Free-surface energy) ส่งผลให้ความแข็งแรงลดลง และยังเกิดการรวมตัวกันทำให้มีขนาดใหญ่ขึ้นส่งผลให้ความเปราะเพิ่มขึ้นอย่างมากทำให้ชิ้นงานเกิดความเสียหายได้ง่ายขึ้น ซึ่งค่าใช้จ่ายในการจัดซื้ออุปกรณ์หรือชิ้นส่วนที่ผลิตจากโลหะผสมพิเศษมีราคาที่สูงมากจึงมีการพัฒนากระบวนการปรับปรุงโครงสร้างทางจุลภาคของโลหะผสมพิเศษที่ผ่านการใช้งานจนมีสมบัติที่เปลี่ยนแปลงไปขึ้นเพื่อเป็นการลดค่าใช้จ่ายในการจัดซื้ออุปกรณ์หรือชิ้นส่วนใหม่

ระบบของโลหะพิเศษผสม (The System of Superalloys)

Superalloys จะมีสมบัติที่แตกต่างกันไปตามโลหะพื้นและธาตุผสม โดยทั่วไปสามารถแบ่งโลหะผสมพิเศษได้เป็น 3 กลุ่ม คือ Cobalt base Iron–nickel base และNickel base ในแต่ละกลุ่มที่มีโลหะพื้นต่างกันสามารถเติมธาตุผสมได้บางชนิดเท่านั้น เนื่องจากธาตุผสมบางตัวนั้นไม่สามารถเข้ากันได้กับโลหะพื้น

Iron-nickel base มีส่วนผสมของเหล็กและนิเกิลเป็นส่วนผสมหลัก ซึ่งเป็นโลหะผสมพิเศษที่มีราคาต่ำที่สุดในสามกลุ่ม มีสมบัติที่หลากหลาย โลหะผสมพิเศษกลุ่มเหล็กนิเกิลส่วนใหญ่สามารถทำให้มีความแข็งแรงได้โดยการตกตะกอนของสารกึ่งโลหะ ในโครงสร้างของเนื้อพื้นที่เป็น FCC ซึ่งโดยปกติเรียกเฟสที่ตกตะกอนของสารกึ่งโลหะนี้ว่า γ’ หรือในโลหะผสมพิเศษบางระบบสามารถเกิดเฟสของ γ’’ ขึ้นมาด้วย โลหะผสมพิเศษกลุ่มเหล็กนิเกิลในบางกลุ่มถูกพัฒนาเป็นกลุ่มเหล็กกล้าไร้สนิม ซึ่งได้ความแข็งแรงโดยการทำสารละลายของแข็ง โดยปกติมีส่วนผสมของนิเกิลในช่วง 20-40% มีส่วนผสมของโครเมียมในช่วง 15-20% มีส่วนผสมของเหล็กในช่วง 30-50% และยังมีการผสม โมลิดินัม อะลูมิเนียม และไทเทเนียมอีกด้วย ถูกใช้งานอย่างกว้างขวางจากการใช้ในงานโครงสร้าง เครื่องมือในทางการแพทย์ และการประยุกต์ใช้ในกระบวนการสังเคราะห์สารเคมี

Nickel base เป็นกลุ่มโลหะผสมที่มีสมบัติทางแม่เหล็ก มีความแข็งแรงและความแกร่งที่สูง มีความสามารถในการต้านทานการกัดกร่อนและการเกิดออกซิเดชันที่ดีมาก อีกทั้งยังมีสมบัติในช่วงอุณหภูมิสูงที่ดีมาก โลหะผสมพิเศษกลุ่มนี้สามารถเกิดความแข็งแรงได้โดยการตกตะกอนของสารกึ่งโลหะ ในเนื้อพื้นที่เป็น FCC ซึ่งในโลหะผสมพิเศษที่เป็นนิเกิลไทเมเนียมหรือนิเกิลอะลูมิเนียม เรียกเฟสที่ตกตะกอนนี้ว่า γ’ มีโลหะผสมพิเศษกลุ่มอื่นๆ เช่น นิเกิลไนโอเบียมความแข็งแรงเกิดขึ้นจากการตกตะกอนของ γ’’ และในโลหะผสมพิเศษที่มีการผสมทั้งไทเทเนียมหรืออะลูมิเนียมและผสมไนโอเบียม ตะกอนที่เกิดขึ้นจะเป็นทั้งเฟส γ’ และ γ’’ อีกกลุ่มหนึ่งคือสามารถเพิ่มความแข็งแรงได้ด้วยการทำสารละลายของแข็ง โดยปกติมีนิเกิลผสมอยู่ในปริมาณมากกว่า 40% มีส่วนผสมของโครเมียมในช่วง 10-20% อาจมีส่วนผสมของอะลูมิเนียมและไทเทเนียมได้สูงถึง 10% มีส่วนผสมของโคบอลอยู่ในช่วง 5-10% และอาจมีการผสมโบรอน สังกะสี และคาร์บอน รวมไปถึงการผสมทังสเตน โมลิดินัม และไนโอเบียม โลหะผสมกลุ่มนี้ถูกใช้งานในเครื่องยนต์ไอพ่น ชิ้นส่วนที่ต้องการต้านทานการกัดกร่อนที่สูงในกระบวนการสังเคราะห์สารเคมี เช่น วาล์ว ท่อ และปั้ม ใช้เป็นโลหะผสมเพื่อความต้านทานแม่เหล็กและไฟฟ้า และใช้งานเป็นชิ้นส่วนให้ความร้อน (Heating elements) นิเกิลยังเป็นธาตุผสมที่สำคัญในการทำเหล็กกล้าไร้สนิม โลหะเครื่องมือ และเหล็กกล้าชนิดต่างๆ

Cobalt base เป็นกลุ่มโลหะผสมที่มีสมบัติทางแม่เหล็ก มีความแข็งแรงและความแกร่งที่สูง มีความสามารถในการต้านทานการกัดกร่อนและการเกิดออกซิเดชันที่ดีมาก และที่อุณหภูมิสูงยังสามารถให้ความแข็งแรงที่สูงได้ โลหะผสมพิเศษกลุ่มนี้ความแข็งแรงเกิดขึ้นจากการรวมกันของการเพิ่มความแข็งแรงด้วยคาร์ไบร์และการทำสารละลายของแข็ง โดยทั่วไปจะมีส่วนผสมของโคบอลในช่วง 35-60% มีการผสมโคเมียมในช่วง 20-30% มีนิเกิลผสมได้สูงถึง 35% มีทังสเตนและโมลิดินัมในปริมาณเล็กน้อย โลหะผสมพิเศษกลุ่มนี้ถูกใช้งานในเครื่องยนต์ไอพ่น เป็นอุปกรณ์จำพวกอวัยวะเทียม ใช้งานในส่วนของแม่เหล็ก และการเป็นตัวยึดประสานเครื่องมือตัด โคบอลยังเป็นธาตุผสมที่สำคัญในเครื่องมือตัดและเหล็กกล้ากลุ่มต่างๆ ซึ่งสัดส่วนของธาตุผสมที่ผสมลงใน Superalloy ชนิดต่างๆ แสดงในตารางที่ 1

ตารางที่ 1 ธาตุผสม (Alloy) ต่างๆ ที่เติมใน Superalloys Fe-Ni, Ni Base และ Co Base

ที่มา : J.R. Davis (2000)

ซึ่งการเติมธาตุผสมจะส่งผลต่อสมบัติวัสดุอย่างมาก แต่โดยปกติมักจะไม่มีการเติมสารลงไปเกิน 14 ธาตุในวัสดุ 1 ชนิด ซึ่งแสดงในตารางที่ 2

ตารางที่ 2 ธาตุผสมที่ผสมลงในโลหะผสมพิเศษเพื่อเพิ่มสมบัติต่างๆ

ที่มา : J.R. Davis (2000)

ธาตุที่นิยมใช้ในการเติมมากจะเป็นพวกที่ช่วยในด้านเพิ่มความแข็งแรงได้แก่ Cr, Co, Mo จะใส่อยู่ในอัตราส่วนที่มากกว่าธาตุที่เพิ่มสมบัติทางด้านเคมี โดยจะไม่เกิน 10% สำหรับตัวเติมที่จะเพิ่มความสามารถทางด้านเคมีให้กับโลหะผสมพิเศษ ตัวอย่างธาตุผสมดังแสดงในตารางที่ 3

ตารางที่ 3 ธาตุผสมในโลหะผสมพิเศษ

ที่มา : J.R. Davis (2000)

ความเสียหายในวัสดุโลหะผสมพิเศษ

ในปัจจุบัน โลหะผสมพิเศษ มีการนำไปใช้งานทางวิศวกรรมที่มุ่งเน้นเพื่อการใช้งานชิ้นส่วนเครื่องจักรกลที่อุณหภูมิสูง เช่น ภายในบรรยากาศการเผาไหม้จากแก๊สร้อนที่อุณหภูมิสูง ดังนั้นโลหะผสมพิเศษจึงมีการใช้งานที่ต้องเจอกับอุณหภูมิและการรับแรงกระทำจากภายนอกอยู่ตลอดเวลา ดังนั้นจึงมีโอกาสเสี่ยงต่อการเกิดความเสียหายสูงขึ้น เช่น การคืบ (creep) หรือการล้า (Fatigue) ของโลหะผสมพิเศษได้ เนื่องจากการเปลี่ยนแปลงโครงสร้างจุลภาคที่เป็นผลมาจากความร้อน และแรงกระทำจากภายนอก ทำให้สมบัติทางกลลดต่ำลง ซึ่งการเปลี่ยนแปลงโครงสร้างจุลภาคที่เป็นผลให้เกิดความเสียหายในวัสดุโลหะผสมพิเศษ อาจกล่าวสรุปได้ดังนี้

การเปลี่ยนแปลงรูปร่างของเฟสแกมม่าไพรม์

โลหะผสมพิเศษ มีมากมายหลายชนิดยกตัวอย่างเช่น Co-based super alloy Ni-based super alloy ซึ่งจะมีลักษณะการเสริมแรงที่แตกต่างกันไปตามแต่ชนิดของโลหะผสมพิเศษ นั้นๆ แต่ในกรณีของโลหะ Ni-Based Super alloy ใช้หลักการการตกตะกอน (Precipitated) ในรูปของเฟสแกมม่าไพรม์ (γ’) และจากการศึกษาพบว่าเฟสที่มีความแข็งแรงคือจะเป็นเฟสที่มีรูปร่างเป็นเหลี่ยมดังภาพที่ 1 ที่แยกตัวมาอย่างชัดเจนและมีเฟสที่เพิ่มความแข็งแรงอีกชนิดหนึ่งคือเฟสที่เป็น MC (metallic carbide) ซึ่งจะมีสมบัติป้องกันการสไลด์ของเกรน (Grain sliding)

ภาพที่ 1. IN738LC ผ่านกระบวนการทางความร้อนมาตรฐาน

ที่มา : Yoo Lee et al. (2011)

อย่างไรก็ตามเมื่อใช้งานโลหะผสมพิเศษ นี้ที่อุณหภูมิสูงมากๆ เป็นเวลานานๆ จะทำให้เกิดการเสื่อมสภาพของรูปร่างของเฟสแกมม่าไพรม์และMC เนื่องจากเมื่อได้รับอุณหภูมิสูงพลังงานพื้นที่ผิวของตัวเฟสแกมม่าไพรม์ และ MC มีค่าสูงขึ้นจนทำให้เกิดความไม่เสถียร ดังนั้นโลหะจึงทำการลดพลังงานพื้นที่ผิวลงคือการลดพื้นที่ผิวลง โดยจะเกิดการขยายตัวและกินเฟสที่เล็กกว่า ปรากฏการณ์ ดังกล่าวเกิดขึ้นทั้งเฟสแกมม่าไพรม์ และ MC ทำให้เกิดการเปลี่ยนแปลงรูปร่างของเฟสต่างๆ ดังรูปที่ 2 โดยการเปลี่ยนแปลงรูปร่างดังกล่าวส่งผลต่อไปยังสมบัติต่างๆและทำให้อายุการใช้งานสั้นลง

ภาพที่ 2 การเสื่อมสภาพของเฟสแกมม่าไพมร์ และ MC เมื่อได้รับอุณหภูมิที่สูงเป็นเวลานาน

ที่มา : Yoo Lee et al. (2011)

การเปลี่ยนแปลงรูปร่างของเฟสคาร์ไบด์และการก่อตัวเป็นเฟส Topologically close-packed (TCP)

เฟสคาร์ไบด์หรือเฟสที่เป็น MC (metallic carbide) นั้นโดยปกติจะมีการกระจายอยู่ภายในวัสดุโลหะผสมพิเศษเช่นเดียวกับเฟสแกมม่าไพรม์ ซึ่งจะมีสมบัติในการเพิ่มความแข็งแรงของโลหะผสมพิเศษคล้ายกับเฟสแกมม่าไพรม์และมีสมบัติในการป้องกันการสไลด์ของเกรน (Grain sliding) แต่ถ้ามีการใช้งานโลหะผสมพิเศษจนมีการเปลี่ยนแปลงของเฟสคาร์ไบด์ โดยเกิดการสลายตัวของตะกอน MC ทำให้เกิดตะกอน M23C6 ขึ้นที่ขอบเกรน ดังแสดงในภาพที่ 3 ซึ่งถ้ามีการก่อตัวของเฟส M23C6 อย่างต่อเนื่องจะเป็นผลให้มีการก่อตัวของเฟสที่มีรูปร่างที่เป็นจุดศูนย์รวมความเค้น เช่น เฟสที่มีลักษณะคล้ายเข็ม เป็นต้น ทำให้สมบัติทางกลและอายุการใช้งานของโลหะผสมพิเศษลดลง

เฟส Topologically close-packed (TCP) ในโลหะผสมพิเศษคือการที่การเติมธาตุที่ใช้งานในโลหะผสมพิเศษในปริมาณที่มากเกิน เช่น Cr, Mo, W หรือ Re (Reed 2006) ทำให้มีการก่อตัวของเฟสใหม่ โดยการก่อตัวของเฟส TCP นั้นสามารถมีการก่อตัวได้หลากหลายรูปแบบดังแสดงในตารางที่ 4 ซึ่งเฟสที่เกิดขึ้นนี้มีความเปราะและเป็นจุดศูนย์รวมความเค้น ทำให้สมบัติทางกลและอายุการใช้งานของโลหะผสมพิเศษลดลง เช่นเดียวกับการเปลี่ยนรูปร่างของเฟสคาร์ไบด์

ภาพที่ 3 Scanning electron micrograph ของ superalloy RR1000 showing แสดง σ phase ที่บริเวณขอบเกรนหลังจาก heat treatment 5000 ชั่วโมง ที่ 750 ◦C

ที่มา : Reed (2006)

ตารางที่ 4 Crystallography ของ TCP phases

ที่มา : Rae and Reed (2001)

การฟื้นคืนสภาพของโลหะผสมพิเศษอย่างยิ่งยวด (Rejuvenation of superalloys)

เมื่อโลหะผสมพิเศษถูกใช้งานในสภาพวะอุณหภูมิสูงเป็นระยะเวลานาน ย่อมส่งผลให้เกิดการเสื่อมสภาพเนื่องจากความร้อน (Thermal degradation) จึงทำให้สมบัติทางกายภาพและสมบัติทางกลรวมทั้งอายุการใช้งานของโลหะผสมพิเศษลดลง ซึ่งการเสื่อมสภาพของโลหะผสมพิเศษมีสาเหตุมาจากตะกอนที่ช่วยเพิ่มความแข็งแรงของโลหะผสมพิเศษเกิดการเปลี่ยนแปลงทางโครงสร้าง (Phase transformation) ยกตัวอย่างเช่น โครงสร้างของโลหะผสมพิเศษอย่างยิ่งยวดที่เกิดการตกตะกอน (Precipitation) เป็น γ’ เมื่อผ่านการใช้งานเป็นระยะเวลานานที่อุณหภูมิสูง โครงสร้างดังกล่าวจะเกิดเปลี่ยนแปลง ส่งผลให้มีขนาดใหญ่ขึ้น โดยกระบวนการที่สามารถปรับปรุงประสิทธิภาพของโลหะผสมพิเศษอย่างยิ่งยวดให้สามารถนำกลับมาใช้ใหม่ได้อีก เรียกว่า “Rejuvenation” (Ray, 2005) ดังแสดงในภาพที่ 4

ภาพที่ 4 การเปลี่ยนแปลงโครงสร้างของตะกอน γ’ ในโลหะผสมพิเศษอย่างยิ่งยวด (a) ยังไม่ผ่านการใช้งาน (b) ผ่านการใช้งานที่อุณหภูมิสูง และ (c) เมื่อผ่านกระบวนการ Rejuvenation

ที่มา : Liburdi (2009)

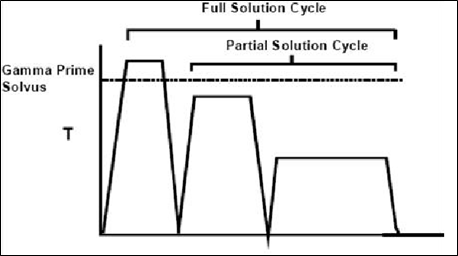

การฟื้นคืนสภาพของโลหะผสมพิเศษ (Rejuvenation of superalloys) สามารถทำได้โดยนำชิ้นงานโลหะผสมพิเศษที่ผ่านการใช้งานมาทำให้อยู่ในรูปสารละลายของแข็ง (Solid solution) แล้วทำการเย็นตัวรวมทั้งบ่มเร่ง (Aging) ต่อไป ซึ่งสามารถแบ่งออกเป็นกระบวนการหลักดังแสดงในภาพที่ 5

ภาพที่ 5 ช่วงอุณหภูมิที่ใช้ในการฟื้นคืนสภาพของโลหะผสมพิเศษอย่างยิ่งยวด

ที่มา : Zhou et al. (2013)

1. กระบวนการละลายทั้งหมด (Full solution cycle)

เป็นกระบวนการที่ทำให้ชิ้นงานอยู่ในรูปสารละลายของแข็งโดยใช้อุณหภูมิที่ทำให้โครงสร้างของตะกอน γ’ ละลาย เพื่อให้โครงสร้างของตะกอนดังกล่าวเกิดการตกตะกอนทั้งหมด นอกจากนี้โครงสร้างของ Topologically closed pack (TCP) และคาร์ไบด์ที่อยู่ในเนื้อพื้นของโลหะผสมพิเศษอย่างยิ่งยวดเกิดการละลายเช่นเดียวกัน หลังจากนั้นจึงทำการเย็นตัวและบ่มเร่ง (Aging) ต่อไป

ข้อเด่น: ทำให้โครงสร้างของตะกอน γ’ มีความสม่ำเสมอเท่ากันทั้งชิ้นงาน

ข้อด้อย: ใช้ระยะเวลานานและสิ้นเปลืองพลังงานรวมทั้งมีค่าใช้จ่ายสูง

2. กระบวนการละลายบางส่วน (Partial solution cycle)

เป็นกระบวนการที่เป็นส่วนหนึ่งของกระบวนการละลายทั้งหมด โดยทำให้ชิ้นงานอยู่ในรูปสารละลายของแข็ง โดยที่โครงสร้างของตะกอน γ’ ยังคงอยู่ ทำให้โครงสร้างอื่นๆที่อยู่ในเนื้อพื้นของโลหะผสมพิเศษอย่างยิ่งยวดเกิดการละลาย กระบวนการนี้จึงมีลักษณะคล้ายการบ่มเร่ง

ข้อเด่น: ประหยัดพลังงาน

ข้อด้อย: อาจเกิดการกระจายตัวของโครงสร้างของตะกอน γ’ ไม่เท่ากันทั้งชิ้นงาน

3. กระบวนการ Hot isostatic pressing (HIP)

เป็นกระบวนการที่เป็นส่วนหนึ่งในขั้นตอนการละลายโครงสร้างของตะกอน γ’ โดยมีการอัดแรงดันเข้าสู่ชิ้นงานทุกทิศทางในขณะที่ใช้ความร้อนในการละลายโลหะผสมพิเศษ ส่งผลให้รูพรุนภายในชิ้นงานถูกบีบอัดจนมีขนาดเล็กลง

ข้อเด่น: เป็นการแก้ไขปัญหารูพรุนภายในชิ้นงานที่มีสาเหตุมาจากการคืบของชิ้นงานและลดปัญหาการบิดเบี้ยวของชิ้นงาน

ข้อด้อย: ใช้ระยะเวลานานและสิ้นเปลืองพลังงานรวมทั้งมีค่าใช้จ่ายสูง

ตัวอย่างการนำโลหะพิเศษผสมไปใช้งาน (Application of superalloys)

การเลือกโลหะผสมพิเศษไปใช้งานนั้นต้องดูวัตถุประสงค์ของการนำไปใช้งาน มีความต้องการสมบัติด้านใดเป็นพิเศษ จากนั้นจึงเลือกโลหะผสมพิเศษที่สามารถตอบสนองความต้องการนั้นได้รวมไปถึงความสามารถในการเติมธาตุผสมที่ต้องการเพื่อเพิ่มสมบัติที่ต้องการต่อไป ซึ่งส่วนใหญ่แล้วมักเป็นการใช้งานที่มีอุณหภูมิและมีการใช้งานอย่างหนัก การเลือกใช้งานนั้นจำเป็นต้องมีข้อมูลต่างๆของวัสดุตั้งแต่ธาตุผสมต่างๆไปจนถึงความแข็งแรงและช่วงอุณหภูมิการใช้งาน เพื่อให้ได้โลหะผสมพิเศษที่สามารถตอบสนองการใช้งานและความคุ้มค่าได้มากที่สุด

โดยทั่วไปสามารถเลือกโลหะผสมพิเศษไปใช้งานได้ว่าต้องการใช้งานใช้ในรูปแบบแผ่นหรือแท่ง ประกอบกับการทราบถึงข้อมูลการใช้งานและสมบัติของวัสดุ สามารถเลือกได้ว่าต้องการใช้งานในรูปแบบใด การเลือกวัสดุที่มีสมบัติไม่เกิดกว่าความจำเป็นสามารถช่วยลดต้นทุนได้มาก เนื่องจากสมบัติต่างๆที่สูงขึ้นก็จะส่งผลต่อราคาที่สูงขึ้นเช่นกัน ดังนั้นการเลือกวัสดุที่เหมาะนอกจากจะทำให้เกิดความปลอดภัยแล้วยังช่วยในเหลือของต้นทุนอีกด้วย

การใช้งานวัสดุประเภท โลหะผสมพิเศษ จะเป็นการใช้งานในงานเฉพาะไม่ได้มีการใช้งานในชิ้นงานทั่วไปเนื่องจากมีราคาแพงการใช้งานวัสดุประเภทโลหะผสมพิเศษนั้นจะใช้ในสภาวะอุณหภูมิสูง ที่ต้องสามารถรับแรงที่อุณหภูมิสูงได้ ทนต่อการกัดกร่อน ทนต่อความล้า และทนต่อความคืบ เนื่องจากโลหะปกติทั่วไปเมื่อนำไปใช้งานที่อุณหภูมิสูงจะทำให้สมบัติด้อยลงไป เช่น ความแข็งแรงลดลงอย่างมาก ดังนั้นจึงได้มีการคิดค้นและพัฒนาวัสดุโลหะผสมพิเศษ ขึ้นมาใช้งานกันในปัจจุบันตัวอย่างการใช้งานของวัสดุโลหะผสมพิเศษเช่น

ภาพที่ 6 เทอร์บายด์เบลดในเครื่องบิน

ที่มา : http://people.bath.ac.uk/

มีการใช้วัสดุประเภทโลหะผสมพิเศษ ในเทอร์บายด์เบลดในช่วงของคอมบัสชั่น เนื่องจากช่วงนี้มีแรงดันและอุณหภูมิที่สูงมากจึงจำเป็นต้องใช้วัสดุประเภทโลหะผสมพิเศษ เป็นตัวเทอร์บายด์เบลด ไม่ว่าจะเป็นในโรงงานไฟฟ้าหรือในเครื่องบินต่างๆต้องใช้วัสดุประเภทโลหะผสมพิเศษ ในการทำเทอร์บายด์เบลด

รูปที่ 7 แม่พิมพ์ของดายแคสติ้ง

ที่มา : http://www.dcdiecast.com

การใช้วัสดุประเภทโลหะผสมพิเศษ ในการผลิตแม่พิมพ์ของการขึ้นรูปแบบดายแคสติ้ง เนื่องจากกระบวนการนี้มีการฉีดโลหะหลอมเหลวไปในแม่พิมพ์ดังนั้นแม่พิมพ์จึงต้องมีการใช้งานที่อุณหภูมิสูงๆเพื่อไม่ให้หลอมไปกับโลหะหลอมเหลวดังนั้นจึงได้มีการใช้วัสดุประเภทโลหะผสมพิเศษ ในการทำแม่พิมพ์การขึ้นรูปโลหะหรืออาจจะนำไปทำแม่พิมพ์ในการขึ้นรูปร้อนต่างๆเช่น การตีขึ้นรูปแบบร้อน

รูปที่ 8 ชิ้นส่วนของเครื่องยนต์

ที่มา : http://what-when-how.com

โลหะผสมพิเศษใช้ในชิ้นส่วนของเครื่องยนต์เนื่องจากส่วนนี้มีการจุดระเบิดทำให้มีความร้อน แรงดัน และการขัดสี จึงจำเป็นต้องใช้วัสดุประเภทโลหะผสมพิเศษ

รูปที่ 9 ขดลวดให้ความร้อน

ที่มา : http://dir.indiamart.com

ขดลวดให้ความร้อนในเตาอบหรือเตาเผานั้นให้ความร้อนที่สูง ดังนั้นตัววัสดุให้ความร้อนนั้นจะต้องมีการทนความร้อนได้มากกว่าอุณหภูมิที่ปล่อยออกมาจึงจำเป็นต้องใช้วัสดุประเภทโลหะผสมพิเศษ

จะเห็นได้ว่าตัวอย่างการใช้วัสดุประเภท Super alloys ส่วนใหญ่เกี่ยวกับการใช้งานที่อุณหภูมิสูงและมีแรงดันหรือแรงมาเกี่ยวข้อง ซึ่งถือว่าเป็นจุดเด่นของวัสดุประเภทโลหะผสมพิเศษ

เอกสารอ้างอิง

Liburdi, Joseph, et al., 2009 "Practical Experience with the Development of Superalloy Rejuvenation." ASME Turbo Expo 2009: Power for Land, Sea, and Air. American Society of Mechanical Engineers, 2009.

Ray A.K., 2005. “Structure property correlation study of a service exposed first stage turbine blade in a power plant”

Zhou, Yu, et al., 2013. "Effects of HIP temperature on the microstructural evolution and property

restoration of a Ni-based superalloy." Journal of materials engineering and performance 22.1 (2013): 215- 222

Davis, J.R. and Associates. 2000. Nickel, Cobalt, and Their Alloys, in: J. R. Davis and Associates (Eds.), ASM Specialty Handbook, USA.

Koul, A.K., J.-P.Immarigeon, R. Castillo, P. Lowden and J. Liburdi. 1988. Rejuvenation of Service-Exposed in- 738 Turbine Blade. Superalloys 1988: 755-764.

Liburdi, Joseph, et al. "Practical Experience with the Development of Superalloy Rejuvenation." ASME Turbo Expo 2009: Power for Land, Sea, and Air. American Society of Mechanical Engineers, 2009.

rhenium- containing superalloys." Acta Materialia 49(19): 4113-4125.

press.

mechanical strength of Ni-based superalloy after thermal exposure." Procedia Engineering 10(0): 2490-2495.

http://www.eramet.com/en/our-activities/developing-designing-transforming/alloys/our-

products/superalloys-1

http://www.aeronews.net/index.cfm?do=main.archive&catid=2&month=5&year=2011&day=4

&pagetitle =Commercial%20Airline

http://www.dcdiecast.com/aluminum-die-casting

http://what-when-how.com/energy-engineering/reciprocating-engines-diesel-and-gas-energy-

engineering/

http://dir.indiamart.com/impcat/heat-treatment-equipment.html

|