| การพิมพ์ภาพ 3 มิติในโลหวิทยา (3D Printing of Metal)การพิมพ์ภาพ 3 มิติ เป็นกระบวนการขึ้นรูปแบบทีละขั้น (Layer by layer) จนได้รูปร่างชิ้นงานที่สมบูรณ์ โดยปกติการพิมพ์ภาพ 3 มิติจะนิยมใช้ในงานจำพวกพอลิเมอร์ เนื่องจากพอลิเมอร์สามารถหลวมเหลวได้โดยใช้อุณหภูมิไม่สูง แต่กลับกันในทางโลหวิทยา โลหะต้องใช้อุณหภูมิที่สูงในการหลอมเหลวจึงนิยมใช้โลหะผงในการพิมพ์ภาพ 3 มิติแทน โดยมีแผนภาพกระบวนการพิมพ์ในโลหะคร่าวๆดังรูปภาพที่ 1

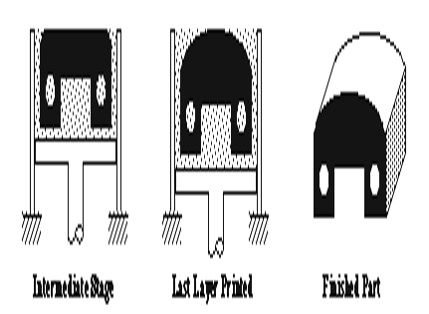

รูปภาพที่ 1 แผนภาพกระบวนการพิมพ์ภาพ 3 มิติในโลหะ จากรูปภาพที่ 1 การพิมพ์ภาพ 3 มิติในโลหะ สามารถจำแนกได้ 2 วิธีหลักๆ ได้แก่ การใช้ตัวประสาน (Binder) เป็นตัวที่ช่วยยึดผงโลหะเข้าด้วยกัน โดยจะทำการผสมกับผงโลหะก่อนการพิมพ์และหลังการพิมพ์จะต้องนำชิ้นงานไปเผาเพื่อให้ผนึกยึดติดกันได้ดีและนำตัวประสานออก ส่วนอีกวิธีหนึ่งคือการเผาผนึกโดยตรง (Direct Sintering) เป็นการให้ความร้อนแก่ชิ้นงานขณะพิมพ์โดยใช้แหล่งกำเนิดความร้อนต่างๆ และสามารถนำชิ้นงานมาใช้ได้ทันทีหลังการพิมพ์ ซึ่งสังเกตได้ว่าชิ้นงานหลังจากผ่านวิธีทั้ง 2 มีความแตกต่างกันในเรื่องของความรวดเร็วและความหนาแน่น เนื่องจากวิธีที่ใช้ตัวประสานเป็นการขึ้นรูป 2 กระบวนการ และจะมีปัญหาเกี่ยวกับปริมาณรูพรุนในชิ้นงานมากกว่าเพราะมีการนำตัวประสานออก ทำให้ไม่นิยมไปใช้ในงานด้านวิศวกรรม ในการเผาผนึกโดยตรงนั้นจะใช้ความร้อนจากเลเซอร์เนื่องจากสามารถควบคุมการให้ความร้อนเฉพาะจุดในชิ้นงานรูปแบบต่างๆได้ดี ซึ่งการใช้ความร้อนจากเลเซอร์มีทั้งหมด 2 รูปแบบ คือ การพ่นผงโลหะไปยังเลเซอร์ (Spray Welding) แสดงในรูปภาพที่ 2 และการเผาผนึกลงบนโลหะ (Direct Metal Laser Sintering) แสดงในรูปภาพที่ 3

รูปภาพที่ 2 Spray Welding[2.] Spray Welding เป็นการควบคุมการใช้เลเซอร์ตามการออกแบบขณะการพ่นผงโลหะเพื่อให้ได้ชิ้นงานตามที่ต้องการ ซึ่งจะทำให้ผงโลหะผนึกตัวได้เร็วแต่อาจจะมีปัญหาเรื่องการผนึกระหว่างชั้นหรือระหว่างเนื้อในชั้นส่งผลให้มีปัญหาในเรื่องของรูพรุนตามมา

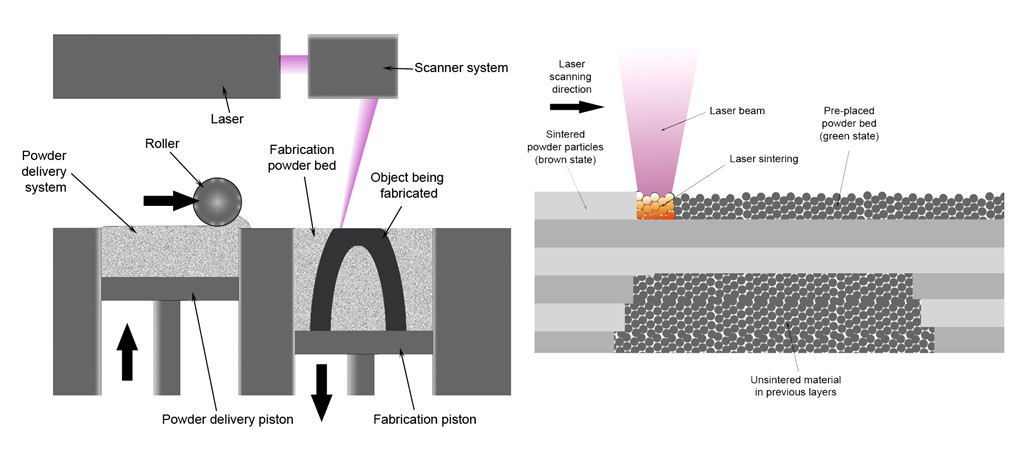

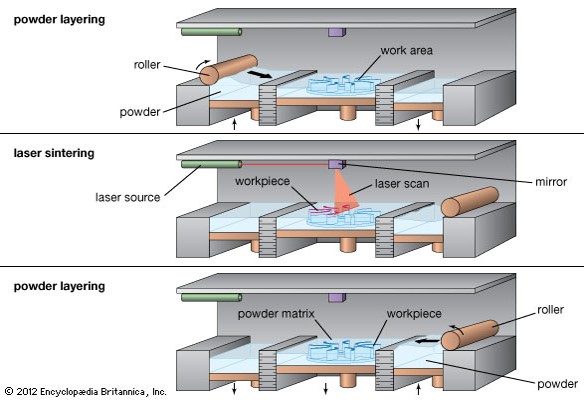

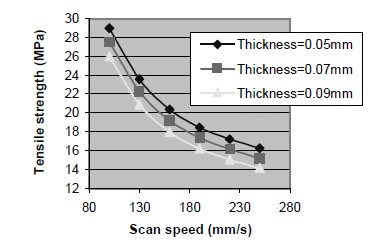

รูปภาพที่ 3 Direct Metal Laser Sintering[3.] Direct Metal Laser Sintering (DMLS) เป็นเทคนิคที่ใช้ความร้อนจากเลเซอร์ยิงลงบนผิวของชั้นในแต่ละชั้นตามการออกแบบ โลหะที่ใช้มีทั้งโลหะแผ่น และโลหะผง ซึ่งเป็นการยิงเฉพาะบริเวณที่ต้องการให้มีการผนึกกันของโลหะเพื่อให้ได้ชิ้นงานตามที่ต้องการ โดยสามารถแบ่งได้ 2 แบบตามวัตถุดิบที่ใช้ดังนี้ 1. รูปของผง (Seletive Laser Sintering; SLS) แสดงในรูปภาพที่ 4 และ 2. รูปของแผ่น (Laminated Object Manufacturing; LOM) แสดงในรูปภาพที่ 5 รูปภาพที่ 4 SLS[4.] รูปภาพที่ 5 LOM[5.] ซึ่งความนิยมในอุตสาหกรรมจะนิยมใช้แบบผงมากกว่าเนื่องจากกำหนดความหนาให้ได้ ใช้เวลาน้อยกว่า และปริมาณของเสียต่ำมากๆ นอกจากได้ชิ้นงานตามที่ต้องการแล้วจะต้องมีสมบัติที่ดีด้วย ซึ่งปัจจัยที่มีผลต่อสมบัติของชิ้นงานที่ผ่านกระบวนการ DMLS มีอยู่ 2 ปัจจัยได้แก่ 1. ปัจจัยจากส่วนผสม สามารถปรับปรุงได้ในวัตถุดิบก่อนนำมาใช้ในกระบวนการ DMLS เช่น ในเหล็ก (Iron Base) ซึ่งจะเน้นในเรื่องของการเชื่อมติดกัน และสมบัติทางกล มีดังนี้ · กราไฟท์ (Graphite) จะช่วยเพิ่มในเรื่องของ Sintering Kinetic ส่งผลให้การยึดติดระหว่างผิวสัมผัสของเหล็กดีขึ้น · คอปเปอร์ (Copper; Cu) ช่วยให้การเชื่อมติดระหว่างผลเหล็กดีขึ้น · นิกเกิล (Nickel; Ni) และ โมลิดินัม (Molybdenum; Mo) ช่วยเพิ่มสมบัติทางกลของเหล็ก 2. ปัจจัยจากกระบวนการDMLS เป็นอีกหนึ่งปัจจัยที่ส่งผลกระทบต่อสมบัติของชิ้นงาน ซึ่งจะแบ่งออกได้ 4 ส่วนคือ พลังงานที่ใช้ (Laser Power) ระยะห่างระหว่างลำแสง (Scan Spacing) ความหนาของชั้นผงโลหะ (Layer Thickness) และความเร็วของการเลื่อนลำแสง (Scan Speed)[6.] โดยส่วนใหญ่สมบัติของชิ้นงานที่ถูกพิจารณา ได้แก่ ความแข็งแรง (Strength) ความหนาแน่น (Density) ความแม่นยำ (Accuracy) และความเรียบของพื้นผิว (Surface Roughness)

รูปภาพที่ 6 แสดงกราฟของปัจจัยจากกระบวนการDMLSทั้ง 4 ส่วนที่ส่งผลต่อความแข็งแรง[7.](แนวโน้มของความหนาแน่นคล้ายกับความแข็งแรง)

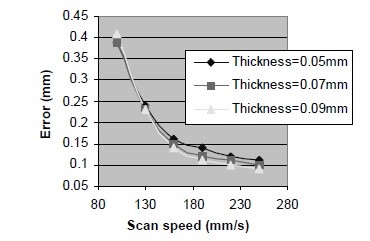

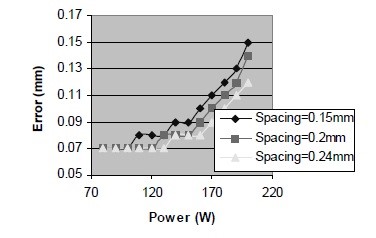

รูปภาพที่ 7 แสดงกราฟของปัจจัยจากกระบวนการDMLSทั้ง 4 ส่วนที่ส่งผลต่อความแม่นยำ[7.]

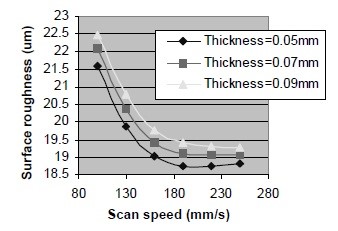

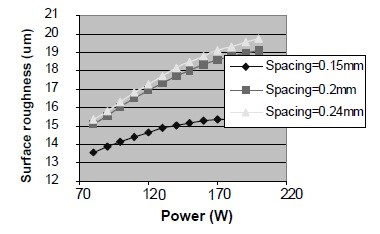

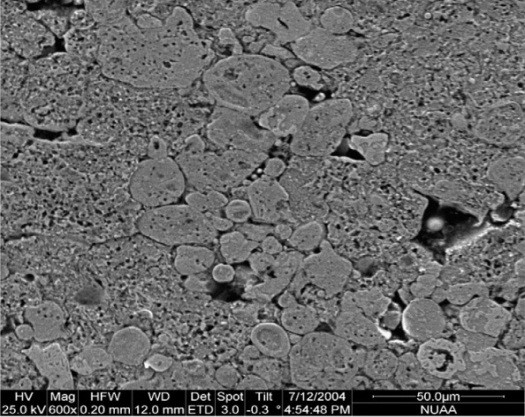

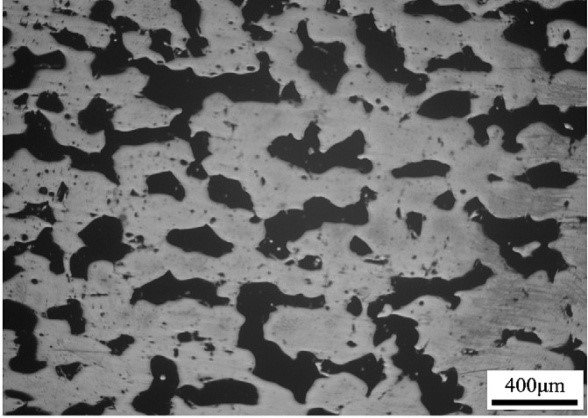

รูปภาพที่ 8 แสดงกราฟของปัจจัยจากกระบวนการDMLSทั้ง 4 ส่วนที่ส่งผลต่อความเรียบของพื้นผิว[7.] นอกเหนือจากปัจจัยจากกระบวนการDMLSจะส่งผลต่อสมบัติต่างๆแล้ว ยังมีปัญหาที่เกิดขึ้นขณะขึ้นรูปชิ้นงานด้วยกระบวนการDMLSอีก ได้แก่ การเกิด Balling Effect[8.] เป็นปรากฏการณ์ที่เกิดจากเนื้อโลหะเกิดการก่อตัวเป็นก้อนกลมขณะขึ้นรูป แสดงในรูปภาพที่ 9 ซึ่งเกิดจากการที่โลหะมีแรงตึงผิว (Cohesion) ที่สูงกว่าแรงตึงผิวระหว่างเนื้อพื้นกับโลหะ (Adhesion) จะเกิด Capillary Effect ทำให้โลหะนั้นอยู่ในสภาวะไม่เปียกผิว และไม่รวมเป็นเนื้อเดียวกับเนื้อพื้น แต่จะก่อตัวกลายเป็นก้อนกลมแยกจากเนื้อพื้น จะส่งผลให้ชิ้นงานเกิดรูพรุนมากขึ้น และมีผิวที่หยาบ โดยจะเกิด Balling Effect เมื่อใช้ความเร็วของการเลื่อนลำแสง (Scan Speed) ที่สูงเกินไป ซึ่งสามารถแก้ไขได้โดยการนำผงโลหะมาทำ Pre-Heated ก่อนจะนำไปขึ้นรูป นอกจาก Balling Effect แล้ว ยังมีอีกปัญหาหนึ่งมักเกิดขึ้นระหว่างการขึ้นรูปด้วยกระบวนการDMLS คือ การเกิดโครงสร้างที่มีการแยกเฟส (Heterogeneous Microstructure) เกิดจากการใช้เวลาน้อยสำหรับการเผาหนึก (Sintering)โครงสร้างนั้นๆจะได้รับพลังงานที่ไม่ทั่วถึงและไม่เท่ากันส่งผลให้การเปลี่ยนเฟสในแต่ละจุดมีแตกต่างกัน แสดงในรูปภาพที่ 10 ซึ่งจะส่งผลต่อสมบัติทางกลเนื่องจากในแต่ละเฟสมีสมบัติทางกลที่แตกต่างกัน การทำ Post-Sintering Treatmentนั้นก็เป็นวิธีหนึ่งสำหรับการแก้ไขการเกิด Heterogeneous Microstructure

รูปภาพที่ 9 ลักษณะการเกิด Balling Effect[8.]

รูปภาพที่ 10 การเกิดแบบHeterogeneous Microstructure ( Gu & Shen. ,2007) การพิมพ์ภาพ 3 มิติในทางโลหวิทยาโดยใช้พลังงานจากเลเซอร์ หรือ กระบวนการDMLS เป็นการขึ้นรูปแบบทีละชั้นทำให้ขึ้นรูปชิ้นงานที่ซับซ้อนได้รวมทั้งสามารถกำหนดความหนาของชั่นให้บางได้ส่งผลให้มีความแม่นยำที่สูง อีกทั้งถ้าเป็นแบบโลหะผงจะสามารถขึ้นรูปโลหะที่มีจุดหลอมเหลวสูงได้ และมีปริมาณของเสียที่ต่ำ ในทางกลับกันเครื่องจักรที่มีศักยภาพในการทำงานที่สูงก็จะมีราคาที่สูงตาม และการขึ้นรูปแบบทีละชั้นทำให้ต้องใช้พลังงานที่สูงและใช้เวลานาน รวมทั้งขนาดของชิ้นงานมีข้อจำกัดตามขนาดของเครื่องพิมพ์ภาพ 3มิติอีกด้วย ทำให้การใช้งานในปัจจุบันยังอยู่ในวงแคบ ยกตัวอย่างเช่น บริษัท โซลิดคอนเซปต์ส ได้มีการขึ้นรูปชิ้นส่วนของปืน Classic 1911 แสดงในรูปภาพที่ 11 โดยวิธีการพิมพ์ขึ้นรูปโลหะแบบ 3 มิติ เพื่อทดสอบความทนทาน ซึ่งปืนที่ประกอบเสร็จถูกนำมาทดสอบด้วยการยิงกระสุนอย่างต่อเนื่อง ซึ่งผลที่ได้คือไม่มีความเสียหายใดเกิดขึ้นกับกระบอกปืน

รูปภาพที่ 11 ชิ้นส่วนต่างๆของปืน Classic 1911[9.] Chris Williams ซึ่งเป็นคนออกแบบจักรยานที่ใช้กระบวนการการขึ้นรูป 3 มิติ คันแรกของโลก ชื่อว่า Renishaw ในรูปภาพที่ 12 นั้น ได้ใช้เครื่องวิธีการพิมพ์ขึ้นรูปแบบ 3 มิติ Laser Sintering Machines ซึ่งใช้โครงเป็นวัสดุไทเทเนียมที่มีความแข็งแรงสูงและน้ำหนักเบา

รูปภาพที่ 12 Renishaw[10.] เจเนอรัลอิเล็กทริก ซึ่งเป็นบริษัทด้านเทคโนโลยีแห่งหนึ่งในอเมริกา ได้มีการพัฒนาชิ้นส่วนเครื่องยนต์จากวิธีการพิมพ์ขึ้นรูปแบบ 3 มิติ เพื่อนำมาใช้ในเครื่องบินเช่นเดียวกัน แสดงในรูปภาพที่ 13

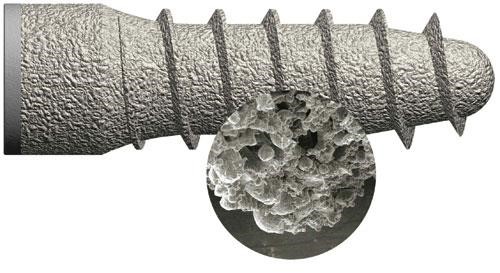

รูปภาพที่ 13 ชิ้นส่วนเครื่องยนต์สำหรับเครื่องบิน[11.] ในด้านการแพทย์มีการนำการขึ้นรูปโลหะผง 3 มิติมาใช้ในงานด้านการสร้างกระดูกเทียม[12.] โดยเนื่องจากข้อดีของการขึ้นรูป 3 มิติทั้งความสามารถในการขึ้นรูปที่มีความซับซ้อนสูง และความสามารถที่จะเปลี่ยนแปลงรูปแบบได้ตามต้องการโดยไม่จำเป็นต้องสร้างแม่แบบใหม่ซึ่งจะทำให้ประหยัดค่าใช้จ่ายและประหยัดเวลามากขึ้น โดยกระดูกแต่ละส่วนของแต่ละบุคคลก็จะมีรูปร่างและขนาดที่แตกต่างกันไปเช่นกัน การออกแบบภายนอกเป็นเรื่องที่ไม่ยากนักโดยใช้การสแกนในการออกแบบแต่ความท้าทายในการออกแบบจะอยู่ในส่วนที่เป็นรูพรุนภายในกระดูกดังรูปภาพที่ 14 ซึ่งจะพบว่าขนาดและปริมาณรูพรุนของแต่ละบริเวณมีความหนาแน่นและขนาดที่ไม่เท่ากันด้วย ดังนั้นการออกแบบจำเป็นต้องคำนึงความแข็งแรง ขนาดและปริมาณของรูพรุน ซึ่งการขึ้นรูปโลหะผง 3 มิติจึงเหมาะสมจะนำมาใช้งานด้านนี้ดังรูปภาพที่ 15

รูปภาพที่ 14 ลักษณะรูพรุนภายในกระดูก[13.] และรูปภาพที่ 15 กระดูกที่ขึ้นรูปจากโลหะผง[14.] จากตัวอย่างข้างต้นการพิมพ์ภาพ 3 มิติในทางโลหวิทยาสามารถพิมพ์ออกมาได้รูปร่างที่หลากหลาย แต่ส่วนใหญ่จะเน้นในด้านการพัฒนาและการทดสอบชิ้นงานจากการพิมพ์ภาพ 3 มิติ ในอนาคตการพิมพ์ภาพ 3 มิติมีแนวโน้มที่จะเติบโตและนิยมมากขึ้นเรื่อยๆ เนื่องจากการพัฒนาและราคาเครื่องที่ไม่สูงเกินไป เอกสารอ้างอิง [1.] http://www.thethaiprinter.com/knowledge.asp?newsID=1032. (last check 27/11/2557) [2.] http://web.mit.edu/tdp/www/whatis3dp.html. (last check 27/11/2557) [3.] http://en.wikipedia.org/wiki/Selective_laser_sintering (last check 27/11/2557) [4.] http://global.britannica.com/EBchecked/media/167341/The-selective-laser-sintering-process-showing-the-rolling-of-a. (last check 27/11/2557) [5.] http://www.vcharkarn.com/uploads/sites/6/2013/10/lom.png. (last check 27/11/2557) [6.] Simchi, A., and H. Pohl. "Effects of laser sintering processing parameters on the microstructure and densification of iron powder." Materials Science and Engineering: A 359.1 (2003): 119-128. [7.] Tang, Y., et al. "Direct laser sintering of a copper-based alloy for creating three-dimensional metal parts." Journal of Materials Processing Technology 140.1 (2003): 368-372. [8.] Gu, D., & Shen, Y. (2007). Balling phenomena during direct laser sintering of multi-component Cu-based metal powder. Journal of Alloys and Compounds, 432(1), 163-166. [9.] https://blog.solidconcepts.com/industry-highlights/worlds-first-3d-printed-metal-gun/. (17/11/2557) [10.] http://www.renishaw.com/en/first-metal-3d-printed-bicycle-frame-manufactured-by-renishaw-for-empire-cycles--24154 (last check 17/11/2557) [11.] http://www.ge.com/stories/advanced-manufacturing. (last check 17/11/2557) [12.] L.A. Dobrzański, A. A.-F., M. Król (2013). "Computer aided design in Selective Laser Sintering (SLS) – application in medicine." Journal of Achievements in Materials and Manufacturing Engineering 60(2): 66-75. [13.] http://www.doitpoms.ac.uk/tlplib/deformation/bending.php. (last check 17/11/2557) [14.] http://www.productionmachining.com/articles/direct-metal-laser-sintering. (last check 17/11/2557) |