| Metallic Foam1. บทนำ 2.โครงสร้างของโลหะโฟม

รูปที่ 1. แสดงลักษณะของการเชื่อมต่อกันของรูพรุนในโลหะโฟม แสดงแบบเซลล์ปิดในภาพด้านซ้าย และแบบเซลล์เปิดในภาพด้านขวา (ttps://www.mtec.or.th/index.php/2013-05-29-09-06-21/2013-05-29-09-39-49/69-)

3. โลหะโฟมที่มีการจัดเรียงของรูพรุนหรือช่องว่างในเนื้อโลหะที่ไม่เป็นระเบียบ(Irregular Cell) 3.1. กระบวนการผลิตโลหะโฟมที่มีการจัดเรียงของรูพรุนหรือช่องว่างในเนื้อโลหะที่ไม่เป็นระเบียบ(Irregular Cell) โดยมีลักษณะการกระจายตัวของรูพรุนหรือช่องว่างในเนื้อโลหะที่ไม่มีการเชื่อมต่อถึงกัน (Close Cell) 3.1.1. Foaming by gas injection 3.1.1. Foaming by gas injection

รูปที่ 2. แสดงกระบวนการผลิตโลหะโฟมด้วยวิธี Gas injection การออกแบบ rotating impellers หรือ vibrating nozzles มีความสำคัญมากต่อขนาดและการกระจายตัวของฟองอากาศที่เกิดขึ้น 3.1.2. Foaming with blowing agent

รูปที่ 3. แผนภาพแสดงกระบวนการ Foaming with blowing agent

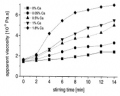

รูปที่ 4. กราฟแสดงความสัมพันธ์ของการเติมอนุภาค Ca กับค่าความหนืดของโลหะหลอมเหลว

3.2.1.การขึ้นรูปโดยการหล่อ 3.2.1. การขึ้นรูปด้วยการหล่อ การหล่อแบบธรรมดา การหล่อแบบใช้ช่องว่าง

รูปที่ 5. แผนภาพการหล่อแบบธรรมดา รูปที่ 6. แผนภาพการหล่อแบบใช้ช่องว่าง 3.2.2. การขึ้นรูปโดยการใช้ Solid State

รูปที่ 7. แผนภาพการขึ้นรูปโดยการใช้ Solid State

คือการขึ้นรูปโดยการนำสารที่มีขั้วอิเล็กโทรดตรงข้ามกับโลหะที่มาเคลือบบนผิวของโพลิเมอร์โฟม จากนั้นจึงทำวิธีการอิเล็กโทไลต์ โลหะจึงมาเคลือบทับบนผิวของโพลิเมอร์โฟม ขั้นตอนสุดท้ายคือให้ความร้อนแก่แม่พิมพ์เพื่อกำจัดโพลิเมอร์ ดังนั้นจึงเหลือเพียงโลหะที่ต้องการขึ้นรูปเท่านั้น ดังแสดงในรูปที่ 8 ซึ่งโลหะที่นิยมนำมาขึ้นรูปด้วยวิธีนี้ก็คือ นิเกิล และทองแดง เปอร์เซ็นต์ช่องว่างของการขึ้นรูปคืออยู่ระหว่าง 92-95 เปอร์เซ็นต์ (Banhart.,2001)

รูปที่ 8. แผนภาพการขึ้นรูปโดยการกัดด้วยไฟฟ้า 4. การผลิตโลหะโฟมที่มีการจัดเรียงของรูพรุนหรือช่องว่างในเนื้อโลหะที่เป็นระเบียบ(Regular Cell) 4.1. กระบวนการผลิตโลหะโฟมที่มีการจัดเรียงของรูพรุนหรือช่องว่างในเนื้อโลหะที่เป็นระเบียบ(Regular Cell) โดยมีลักษณะการกระจายตัวของรูพรุนหรือช่องว่างในเนื้อโลหะที่ไม่มีการเชื่อมต่อถึงกัน (Close Cell)

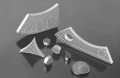

Selective laser sintering (SLS) เป็นการผลิตโดยใช้โลหะผง โดยทำการขึ้นรูปโดยใช้เลเซอร์(Laser)เป็นแหล่งพลังงานความร้อนในการเชื่อมต่ออนุภาคของโลหะผงให้เชื่อมต่อกัน(Sintering) ซึ่งรูปร่างที่สามารถผลิตได้จากวิธีนี้จะสามารถทำได้หลากหลายรูปร่างและสามารถผลิตรูพรุนหรือช่องว่างที่มีความซับซ้อนได้ ส่วนวิธี Direct metal typing หรือ3D direct metal printing นั้นมีลักษณะการผลิตที่คล้ายกับวิธี Selective laser sintering (SLS) แต่อาจจะแตกต่างตรงที่จะอาศัยตัวเชื่อมประสาน(Binder) ในการยึดติดอนุภาคของโลหะผงก่อนที่จะทำการให้ความร้อนเพื่อเชื่อมต่ออนุภาคเหล่านั้น ซึ่งตัวอย่างรูปร่างของโลหะโฟมที่สามารถผลิตได้โดยวิธี Direct metal typing ดังแสดงในรูปที่ 9. (Kennedy.,2012)

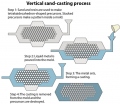

รูปที่ 9. ตัวอย่างรูปร่างของโลหะโฟมที่สามารถผลิตได้โดยวิธี Direct metal typing (Kennedy.,2012) 4.2. กระบวนการผลิตโลหะโฟมที่มีการจัดเรียงของรูพรุนหรือช่องว่างในเนื้อโลหะที่เป็นระเบียบ(Regular Cell) โดยมีลักษณะการกระจายตัวของรูพรุนหรือช่องว่างในเนื้อโลหะที่ไม่มีการเชื่อมต่อถึงกัน (Close Cell) การผลิตโดยการหล่อ (Casting) เป็นการผลิตโดยใช้โลหะหลอมเหลวเทลงในแม่แบบที่เราต้องการโดยแม่แบบนั้นได้ทำการออกแบบให้มีลักษณะของรูปร่างหรือขนาดของรูพรุนหรือช่องว่างตามที่ต้องการ ซึ่งวิธีนี้จะมีข้อจำกัดในการผลิตรูพรุนหรือช่องว่างที่ซับซ้อน ซึ่งสามารถแสดงตัวอย่างกระบวนการผลิตได้ในรูปภาพที่ 10.

รูปที่ 10. ตัวอย่างกระบวนการผลิตโดยวิธีการหล่อ 5. สมบัติของโลหะโฟม จากลักษณะโครงสร้างดังที่กล่าวมาข้างต้น ส่งผลให้โลหะโฟมมีสมบัติที่ต่างจากโลหะธรรมดา โดยสมบัติหลักๆที่เด่นชัดคือ 5.1. สมบัติทางด้านความหนาแน่นและน้ำหนัก : เมื่อเปรียบเทียบระหว่างโลหะก้อน (Bulk Metal)กับโลหะโฟมที่มีปริมาตรที่เท่ากัน ภายในโลหะโฟมมีรูพรุนอยู่จำนวนมากจึงมีน้ำหนักที่น้อยกว่าโลหะก้อนหรือบอกอย่างง่ายๆว่าโลหะโฟมเบากว่าโลหะก้อนนั่นเอง และส่งผลให้โลหะโฟมมีความหนาแน่นน้อยกว่าด้วยเช่นกัน 5.2. สมบัติทางด้านการดูดซับพลังงานจากแรงและการกระแทก : เนื่องจากโลหะโฟมมีลักษณะทางโครงสร้างในแบบมีรูปพรุนมากทำให้เนื้อของโลหะมีการเชื่อมต่อถึงกันในลักษณะของโครงตาข่ายที่มีความยืดหยุ่นสูง โครงสร้างดังกล่าวจึงสามารถรับแรงกดอัดและมีความทนต่อการเสียรูปสูง (Stiffness) 5.3. สมบัติทางด้านการดูดซับเสียง : พื้นผิวของโลหะโฟมเป็นผิวที่ไม่เรียบทำให้การสะท้อนของเสียงลดลง และถ้าลักษณะรูมีความต่อเนื่องเมื่อมีเสียงผ่านเข้าไปจะเกิดความเสียดทานระหว่างช่องอากาศกับผนังของโพรงส่งผลให้เกิดการเปลี่ยนจากพลังงานเสียงเป็นพลังงานความร้อนทำให้ประมาณของเสียงที่สะท้อนกลับน้อยลง ดังนั้นโลหะโฟมเซลล์เปิดจะมีความสามารถดูดซับเสียงได้ดีกว่าโลหะโฟมเซลล์ปิด 5.4. สมบัติทางด้านการถ่ายเทอุณหภูมิแก่ของไหล : เป็นสมบัติของโลหะโฟมชนิดเซลล์เปิด โดยใช้หลักการของวัสดุที่มีรูพรุนมากก็จะมีจำนวนผนังที่มากส่งผลให้มีพื้นที่ผิวจำนวนมากเช่นกัน ทำให้สามารถถ่ายเทความร้อนได้ดีเมื่อของไหลผ่าน เนื่องจากโลหะมีค่าการนำความร้อนที่สูงและเมื่อมีพื้นที่ผิวสัมผัสมากทำให้ส่งผ่านความร้อนที่ได้ยิ่งขึ้น 5.5. สมบัติทางด้านการเร่งปฏิกิริยา : เนื่องจากโครงสร้างที่มีรูพรุนจำนวนมากทำให้มีพื้นที่ผิวสัมผัสมากและเมื่อทำการใช้โลหะโฟมเป็นตัวเร่งปฏิกิริยาโลหะโฟมจะช่วยในการเพิ่มจำนวนครั้งของการชนกันของอะตอมปฏิกิริยาเคมีต่างๆสามารถเกิดได้เร็วมากขึ้น 5.6. สมบัติทางด้านการเป็นตัวกรอง : จากโครงสร้างที่มีลักษณะเป็นรูพรุนทำให้สามารถกักอะตอมหรืออนุภาคไว้ในบริเวณช่องว่างของโครงสร้างเมื่อให้ของไหลไหลผ่านโลหะโฟม 5.7. สมบัติในการเข้ากันได้กับร่างกายของสิ่งมีชีวิต : ลักษณะของการเจริญเติบโตของเซลล์หรือเนื้อเยื่อต่างๆของสิ่งมีชีวิตมีลักษณะเฉพาะ โดยโลหะโฟมสามารถควบคุมการจัดเรียงตัวให้คล้ายคลึงกับลักษณะเซลล์หรือเนื้อเยื่อต่างๆทำให้โลหะโฟมสามารถเข้าได้กับร่างกายของสิ่งมีชีวิต 6. การใช้งานโลหะโฟม 6.1. การใช้งานเป็นโครงสร้างน้ำหนักเบา การใช้งานเป็นโครงสร้างน้ำหนักเบาอาศัยสมบัติเด่นของวัสดุโลหะโฟมในเรื่องของการมีความหนาแน่นที่ต่ำ และมีความแข็งแรงที่ดี ทำให้ถูกนำมาใช้งานในอุตสาหกรรมยานยนต์ การต่อเรื่อ รถไฟ และยานอวกาศ การใช้งานในบางรูปแบบมีการอาศัยสมบัติเด่นในด้านอื่นๆร่วมด้วย เป็นลักษณะการทำงานในสองหน้าที่ เพื่อให้ได้ประสิทธิภาพที่สูงขึ้นของตัวชิ้นงานและวัสดุ ตัวอย่างการใช้งานในปัจจุบัน - ใช้เป็นโครงสร้างน้ำหนักเบาในรถยนต์ เรือ รถไฟ และยานอวกาศ เพื่อให้การใช้เชื้อเพลิงมีประสิทธิภาพมากที่สุด - ใช้งานร่วมกับวัสดุแบบคอมโพสิตในการทำกรวยปล่อยเชื้อเพลิงในยานอวกาศ เป็นวัสดุน้ำหนุกเบาและเป็น ฉนวนความร้อนและเสียง - ใช้เป็นวัสดุน้ำหนักเบาในงานก่อสร้าง ตกแต่งภายใน และงานทางสถาปัตยกรรมอีกด้วย - ใช้เป็นส่วนประกอบในการผลิตเฟืองน้ำหนักเบาที่ใช้ในชุดส่งกำลังของเครื่องยนต์ และช่วยลดการสั่นสะเทือน ได้อีกด้วย หรือ เป็นเฟืองที่สามารถหล่อลื่นเองได้ (Self-lubricant) เนื่องจากสารหล่อลื่นสามารถไหลออกมาจากรู พรุนได้ภายหลัง จากการใช้งาน - ใช้เป็นวัสดุน้ำหนักเบาและแข็งแรงในอุปกรณ์กีฬา - ใช้เป็นขาเทียม หรือรากฟันเทียมในทางการแพทย์ นอกจากความแข็งแรงและน้ำหนักเบาแล้วการมีรูพรุนยังช่วยให้เนื้อเยื่อของร่างกายสามารถยึดแกะได้ดีกับตัววัสดุอีกด้วย 6.2. การใช้สำหรับการดูดซับพลังงาน การใช้งานสำหรับการดูดซับพลังงานอาศัยความสามารถในการดูดซับพลังงานได้สูงก่อนการแตกหักของตัววัสดุโลหะโฟมอันเนื่องมาจากโครงสร้างภายในของโลหะโฟมและการกระจายตัวของช่องว่างซึ่งมักถูกนำมาใช้งานควบคู่กันกับการใช้งานเป็นโครงสร้างน้ำหนักเบาในอุตสาหกรรมต่างๆ ตัวอย่างการใช้งานใรปัจจุบัน - ใช้งานเป็นอุปกรณ์กันกระแทกหรือกันชนในรถยนต์ และรถไฟ เนื่องจากโครงสร้างที่สามารถรับแรงกระทำได้ดี ซึ่งเป็นการเพิ่มความปลอดภัยให้กับผู้โดยสาร - ใช้สำหรับลดการสั่นสะเทือนทางกล (Mechanical vibration) ในรถยนต์ ในรถไฟ และยานอวกาศ - ใช้เป็นอุปกรณ์ที่ช่วยในการลดเสียง ทั้งช่วยลดการสั่นที่จะทำให้เกิดเสียงและดูดซับเสียงจากการเป็นรูพรุน - ใช่เป็นแกนกลางของชิ้นส่วนต่างๆเพื่อลดการสั่นสะเทือนและลดเสียง - ใช้เป็นชิ้นส่วนต่างๆในเครื่องยนต์เพื่อลดการสั่นสะเทือน 6.3. การใช้สำหรับการเป็นฉนวนหรือการซึมผ่าน การใช้งานสำหรับการเป็นฉนวนหรือการซึมผ่านอาศัยลักษณะของโครงสร้างเป็นหลัก ลักษณะการเป็นรูพรุนแบบเปิดทำให้ของไหลสามารถไหลผ่านได้เป็นอย่างดี และมีพื้นที่ผิวมาก ส่วนลักษณะรูพรุนแบบปิดสามารถเป็นฉนวนเสียงและฉนวนความร้อนได้ดี ตัวอย่างการใช้งานในปัจจุบัน - ใช้เป็นตัวกรองหรือตัวแยกอนุภาค อาศัยขนาดของรูพรุนและการไหลผ่านของของไหล - ใช้เป็นอุปกรณ์ในการระบายความร้อนหรืออุปกรณ์หล่อเย็น เนื่องจากการมีพื้นที่ผิวที่มากทำให้สามารถถ่ายเทความร้อนออกได้อย่างรวดเร็ว หรือใช้ในงานฉนวนความร้อน - ใช้เป็นอุปกรณ์ในการเร่งปฏิกิริยา ในการเกิดปฏกิริยาต่างๆให้เร็วขึ้นเนื่องจากพื้นที่ผิวที่มาก -ใช้ในการกักเก็บและส่งผ่านของไหลต่างๆ อาศัยรูพรุนภายในกักเก็บสารต่างๆไว้ภายในและส่งผ่านออกมาเมื่อเวลาผ่านไป เช่น เฟืองที่สามารถหล่อลื่นเองได้ - ใช้ในการควบคุมการไหลของของไหลต่างๆ หรือใช้ในการบำบัดน้ำ - ใช้เป็นอุปกรณ์ระงับเสียง เนื่องจากโครงสร้างที่เป็นรูพรุนทำให้สามารถดูดซับเสียงได้ดี - ใช้เป็นอุปกรณ์พ่นแก๊สหรืออัดแก๊สต่างๆ เช่น ในอุตสาหกรรมเครื่องดื่มน้ำอัดลม - ใช้เป็นขั่วไฟฟ้า หรือใช้งานในด้านของไฟฟ้าเคมี - ใช้เป็นอุปกรณ์ควบคุมคลื่นเสียง อาศัยความเป็นรูพรุนในการจัดเรียงคลื่นเสียงหรือแยกคลื่นเสียง 7. อ้างอิง Banhart, J. (2000). "Manufacturing Routes for Metallic Foams." The Journal of The Minerals, Metals &Materials Society 52(12): 22-27

Banhart, J. (2001). "Manufacture,characterisation and application of cellular metals and metal foams." Progress in Materials Science 46: 559–632

Lefebvre, Louis-Philippe, John Banhart, and David Dunand. "Porous metals and metallic foams: current status and recent developments." Advanced Engineering Materials 10.9 (2008): 775-787. |