| กระบวนการ Nitridingสรุปและเรียบเรียงโดย คณาจารย์และนิสิต ภาควิชาวิศวกรรมวัสดุ คณะวิศวกรรมศาสตร์ มหาวิทยาลัยเกษตรศาสตร์ 1. Introduction วิธีการทำNitriding จะทำในช่วงอุณหภูมิที่ไม่สูงมากนัก (ประมาณ 450-600◦C) ซึ่งยังไม่ถึงอุณหภูมิที่จะทำให้เหล็กกล้าเปลี่ยนโครงสร้างเป็นเฟส Austenite ทำให้สามารถลดปัญหาด้านการงอและโก่งตัวระหว่างกระบวนการได้ โดยที่มีเทคนิคในการ Nitriding ตามอุตสาหกรรม ต่างๆ มีดังนี้ 1) Gaseous Nitriding (1910-1920) เทคนิคนี้ใช้ Ammonia gas (NH3) ซึ่งเทคนิคนี้เป็นเทคนิคที่ใช้กันแพร่หลายในปัจจุบัน เนื่องจากอุปกรณ์ภายในกระบวนการมีราคาไม่แพง แต่จะต้องสูญเสียพลังงานความร้อนและการใช้แก๊สสูง ซึ่งเทคนิคนี้จะสามารถควบคุมโครงสร้างได้ไม่ดีนัก 2) Salt-Bath Nitriding (1940-1950) เทคนิคนี้มีการใช้ลดลงในปัจจุบัน เนื่องจากในหลายประเทศมีกฎหมายห้ามให้ใช้สารเคมีที่ทำลายธรรมชาติและสภาพแวดล้อม อีกทั้งกระบวนการนี้ยังสูญเสียการใช้พลังงานสูง ปัจจุบันหลายประเทศจึงหาเทคนิคใหม่มาใช้แทน 3) Plasma Nitriding (1965-1975) ในช่วงเริ่มแรกมีการนำมาใช้กับเตาผนังเย็นและเตาผนังร้อน ซึ่ง plasma nitriding มีจุดเด่นที่ใช้พลังงานในกระบวนการต่ำ กระบวนการสามารถควบคุมได้ มีชั้นผิวและโครงสร้างที่ดี เทคนิคนี้มีความเป็นมิตรต่อสิ่งแวดล้อมเพราะไม่มีการเกิดมลภาวะที่เป็นพิษต่อสิ่งแวดล้อมแต่อย่างไรก็ตามเทคนิคนี้เป็นเทคนิคที่ยากต้องอาศัยคนที่มีความรู้และประสบการณ์สูง มีการพัฒนานำมาใช้กับ Active Screen [1] 1.2) Plasma Nitriding พลาสมาคือสถานะอีกสถานะหนึ่งโดยจะเกิดจากการ Ionization ของอะตอม ทำให้เกิดเป็นอนุภาคที่มีประจุขึ้น หรือเรียกว่า ไอออน ซึ่งนอกจากการใช้ความร้อนทำให้เกิดเป็นพลาสมานั้น ยังมีการเหนี่ยวนำให้เกิดสถานะพลาสมาอีกหลายวิธี เช่น การใช้สนามแม่เหล็กไฟฟ้าแรงสูง เป็นต้น [2] โดยในกระบวนการของ Plasma Nitriding นั้น ได้มีการนำพลาสมามาช่วยปรับปรุงกระบวนการของ Nitriding ให้ดีขึ้นโดยจะปรับปรุงจากเดิมที่ต้องใช้การควบคุมอุณหภูมิเป็นหลักเปลี่ยนมาเป็นการใช้พลาสมาที่เกิดจากการเหนี่ยวนำด้วยสนามแม่เหล็กไฟฟ้าแรงสูงเป็นตัวควบคุมกระบวนการแทนซึ่งจะทำให้กระบวนการนั้นมีความไวขึ้นมีช่วงอุณหภูมิในการทำที่กว้างขึ้นซึ่งจะส่งผลต่อต้นทุนที่ต่ำลงด้วย [3] 1.3) Active Screen Plasma Nitriding (ASPN) 2. Mechanism

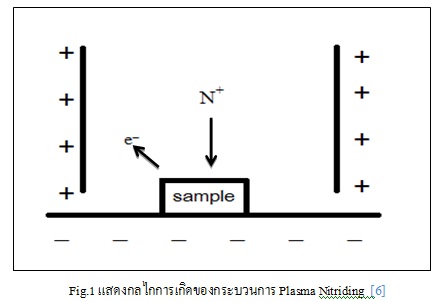

จาก Fig.1 แสดงกลไกการเกิด Plasma Nitriding โดยใช้กระแสไฟแบบกระแสตรง D.C. เพื่อทำให้เกิดการแตกตัวของไนโตรเจน และมีการควบคุมอุณหภูมิที่ 400 - 600 0C โดยใช้ความดันต่ำในกระบวนการนี้ที่ 0.8 - 1 mbar ซึ่งในการทำจะปล่อยแก๊สไนโตรเจน แก๊สเฉื่อยและแก๊สไฮโดรเจน [7] แก๊สไนโตรเจนที่ปล่อยเข้าไปส่งผลทำให้เกิดการแตกตัวและเข้าไปสร้างเป็นสารประกอบการเกิดเป็นโลหะไนไตรด์โดยมีสมการการแตกตัวดังนี้ โดย N+ จะไปเกาะที่ผิวและสร้างเป็นชั้นสารประกอบกับชิ้นงานเป็นโลหะไนไตรด์เกิดขึ้น ซึ่งเมื่อไนโตรเจนไอออนอยู่บนพื้นผิวของชิ้นงาน เกิดการแพร่ขึ้นอยู่กับความเข้มข้นและอุณหภูมิ โดยความเข้มข้น ที่ผิวชิ้นงานมีค่ามากทำให้เกิดการแพร่ของไนโตรเจนเข้าไปด้านในเป็นชั้นของโลหะไนไตรด์ขึ้น [8]ในส่วนของแก๊สเฉื่อย เช่น อาร์กอน (Ar) เป็นแก๊สที่ปล่อยเข้าไปเพื่อป้องกันการสร้างพันธะกับของไนโตรเจนไอออนกับไปเป็นแก๊สไนโตรเจนเหมือนเดิม และ แก๊สไฮโดรเจน (H2) เป็นแก๊สที่ใช้ในการกัดชั้นออกไซด์ที่เป็นพวกชั้นออกไซด์บน สเตนเลสตีสเพื่อให้ไนโตรเจนสามารถเข้าไปสร้างเป็นโลหะไนไตรด์ได้สะดวกขึ้น [9]

จาก Fig.2 ไนโตรเจนเกิดการชนและแตกตัวเป็นไอออนเป็น N2+, N2 , N, N+ และถูกเร่งโดย cathode potential fall regionทำให้ไนโตรเจนวิ่งลงหาชิ้นงาน ซึ่งถ้าเป็น N จะสร้างชั้นกับโลหะชิ้นงาน ส่วน N2 จะเกิดการชนกับชิ้นงานและทำให้เกิดการเกาะแบบกายภาพ และแตกตัวเป็น N เกิดchemisorptionsแต่ N2+เกิดการฝังตัวเป็น frankel defect ที่บริเวณผิวและเกิดการแตกตัวเป็น N ส่งผลให้เกิดเป็น chemisorptions และ N+เกิดการชนกับผิวโลหะเกิดการฝังตัวเป็น frankel defect ที่ตื้นไม่มีการแตกตัว หลังจากนั้นเกิดการแพร่ทำให้เกิดชั้นของสารประกอบไนไตรด์ซึ่งบริเวณผิวโลหะเกิดเป็นชั้นของสารประกอบ Fe4N หรือ γ′ และ ε ส่วนบริเวณถัดมาจากชั้นของ Fe4N เกิดการสร้างชั้นของ α-FeN ขึ้น [10] 2.2) Active Screen Plasma Nitriding

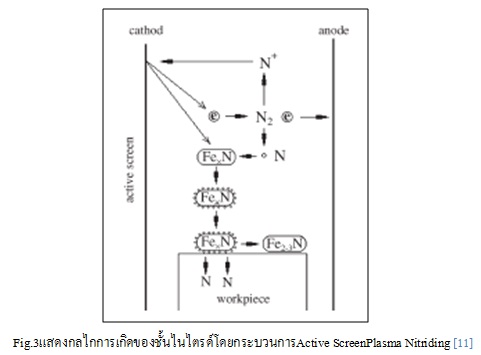

จาก Fig.3 เมื่ออนุภาคของไนโตรเจนที่มีความว่องไวสูงเคลื่อนที่ผ่านชั้นบรรยากาศของพลาสม่า อนุภาคของอะตอมจากชั้น active screen จะเข้าจับกับอะตอมของไนโตรเจนที่ว่องไวต่อปฏิกิริยาเกิดเป็นสารประกอบ FexN หลังจากที่อนุภาคที่อุดมไปด้วยไนโตรเจนสะสมบนพื้นผิวของชิ้นงานการดูดซับของอะตอมไนโตรเจนจะหลุดออกไป เนื่องจากการสัมผัสระหว่างอนุภาคและพื้นผิวของ substrate และ อุณหภูมิพื้นผิวของ substrate ที่สูง ทำให้อะตอมไนโตรเจนจะแพร่เข้าไปในเมทริกซ์เหล็กที่อุณหภูมิไนไตรดิง บางส่วนของอนุภาคดูดซับอะตอมไนโตรเจนทางเคมีจะก่อตัวในรูปของไนไตรด์เช่น Fe2-3N ที่ชั้นผิวชิ้นงาน [11] 3. สรุป Nitriding กับ Plasma Nitriding 3.2) ข้อดีและข้อเสีย Nitriding เทียบกับ Carburizing 3.3) ข้อดีและข้อเสียของ Plasma Nitriding กับ Nitriding 3.4) ตัวอย่างการทำ Nitriding 4. เอกสารและแหล่งอ้างอิง [1], [5] Collignon, 2012: P. Collignon, J. Georges and C.Kunz (2012). "Active Screen Plasma Nitriding - An Efficient, New Plasma Nitriding Technology", Industrial Heating; 80(1): p28 [2], [3] Zagonel, 2006: Zagonel, L. F., C. A. Figueroa, et al. (2006). "Influence of the process temperature on the steel microstructure and hardening in pulsed plasma nitriding." Surface and Coatings Technology 201(1-2): 452-457. [4] Yakita, 2010: K. Yagita and C Ohki (2010). " Plasma Nitriding Treatment of High Alloy Steel for Bearing Components", NTN Technical review, No.78: 33-40 . [6], [7], [8] Walkowicz, J. (2003). "On the mechanisms of diode plasma nitriding in N2-H2 mixtures under DC-pulsed substrate biasing." Surface and Coatings Technology 174-175(0): 1211-1219. [9] Berg, M., C. V. Budtz-Jørgensen, et al. (2000). "On plasma nitriding of steels." Surface and Coatings Technology 124(1): 25-31. [10] Figueroa, C. A. and F. Alvarez (2006). "On the hydrogen etching mechanism in plasma nitriding of metals." Applied Surface Science 253(4): 1806-1809. [11] Zhao, C., C. X. Li, et al. (2006). "Study on the active screen plasma nitriding and its nitriding mechanism." Surface and Coatings Technology 201(6): 2320-2325. [12] Dr.-Ing. Patiphan Juijerm "Surface Treatment: Method to Keep Molds or Components Operating Longer", เอกสารประกอบการสอน (2554) [13] Nagatsuka, K., A. Nishimoto, et al. (2010). "Surface hardening of duplex stainless steel by low temperature active screen plasma nitriding." Surface and Coatings Technology 205, Supplement 1(0): S295-S299. [14] Stock, H. R., C. Jarms, et al. (1997). "Fundamental and applied aspects of the plasma-assisted nitriding process for aluminium and its alloys." Surface and Coatings Technology 94-95(0): 247-254. [15] อาจารย์ ดร.ปฐมา วิสุทธิพิทักษ์กุล ภาควิชาวิศวกรรมโลหการ คณะวิศวกรรมศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย,"Plasma nitriding design for aluminium and aluminium alloys"จากwww.research.chula.ac.th/reprints/2550/Mar50_Jun50/ENG_50_03_01.htm, last visit : 17/08/2012. [16] Bodycote, 16/6/2012: Bodycote, "Plasma Nitriding", www.Bodycote.com, เข้าถึงข้อมูลวันที่ 16/6/2012 [17] http://archive.lib.cmu.ac.th/full/T/2548/mat0248tt_ch2.pdf , last visit : 17/08/2012. [18] http://www.nitrex.com , last visit : 17/08/2012.

|